Российские ученые придумали, как сделать сталь прочнее. Им помог лазер

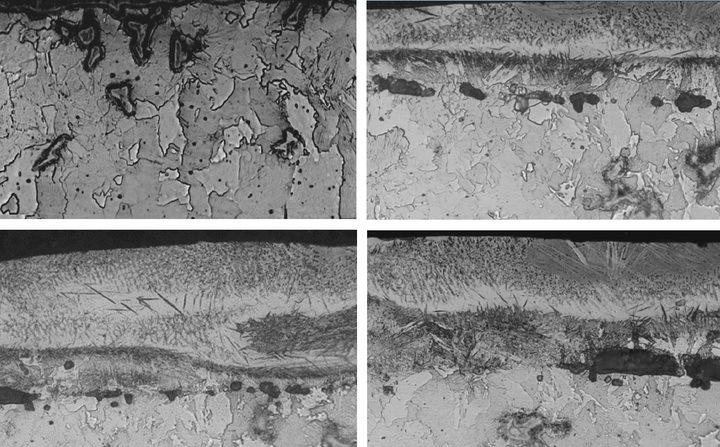

Технологию повышения твердости и износостойкости стальных изделий разработали ученые из Красноярска и Москвы. Исследователи обнаружили, что лазерная обработка и создание упрочненных наноуглеродными материалами поверхностных слоев повышают твердость материала более чем в пять раз по сравнению с обычной технической сталью.

Поверхностное армирование стали позволяет повысить прочность деталей работающих в условиях износа машин и инструментов. Для изменения свойств материала обычно применяют легирование — добавления в сталь примесей. Технологию можно улучшить, если использовать такие наноуглеродные материалы, как фуллерен, графен или наноуглеродные трубки, и лазер для обработки поверхности.

Российские ученые в качестве наноматериала выбрали сажу, которая получается при производстве фуллеренов в дуговом разряде с графитовыми электродами. После обработки лазером твердость железа, покрытого наноструктурированным углеродом, увеличилась более чем в пять раз по сравнению с наиболее распространенной технической сталью. Коэффициент трения усиленного материала оказался на 20–30% ниже, чем у исходных образцов, сообщает группа научных коммуникаций Красноярского научного центра СО РАН.

«Твердость и износостойкость сталей, особенно содержащих соединения углерода, азота или бора, значительно улучшаются после лазерной обработки, — объяснил научный сотрудник НИУ МЭИ Александр Елецкий. — Кроме того, лазерное нагревание не вызывает деформации продуктов, что сокращает технологический процесс, поскольку нет необходимости в дополнительной обработке металлических изделий».

Результаты работы исследователей Красноярского научного центра СО РАН, НИУ МЭИ и Московского автомобильно-дорожного государственного технического университета (МАДИ) опубликованы в журнале «Физика металлов и металловедение».